스마트팩토리 목적과 시스템 구성

기존의 ‘공장자동화’가 센서 기반 데이터 수집, 공정 자동제어, 로봇 기반 설비 자동화에 초점이 맞추어졌다면, 스마트팩토리는 이에 ICT 기술을 더하여 생산 전 과정의 데이터를 수집하고 연계하여 빅데이터(Big Data)를 분석함으로써, 생산계획과 의사결정을 지원하고 공정운전 현황을 진단·예측하여 보다 효율적으로 공장을 운영할 수 있게 지원한다.

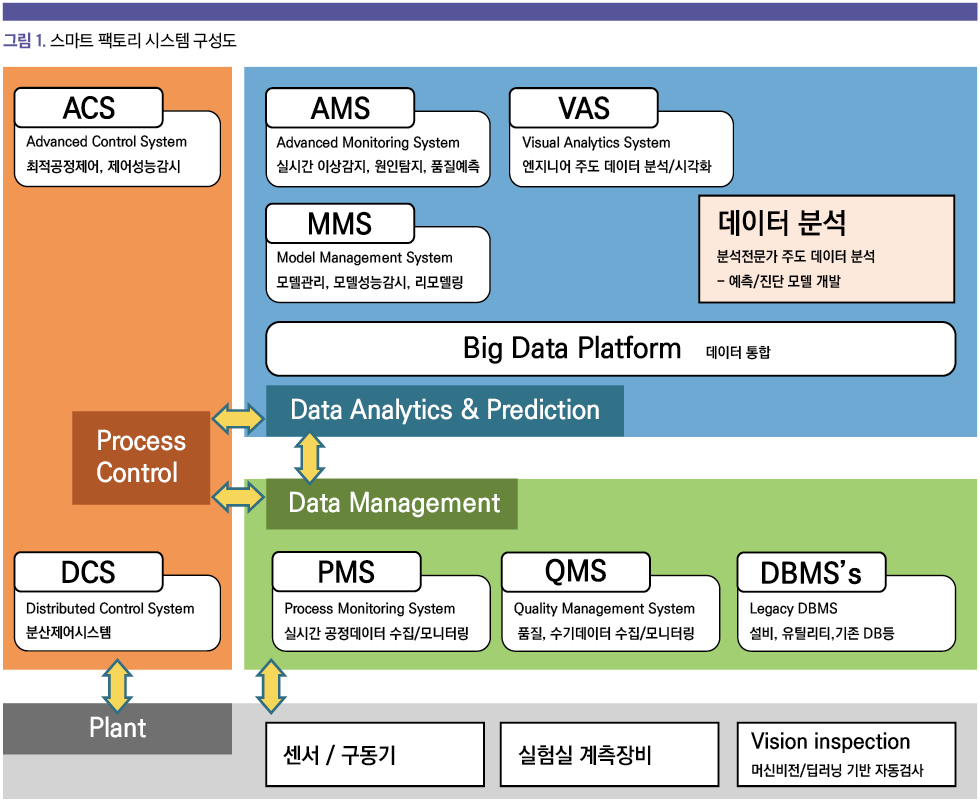

그림 1은 효성그룹 섬유·화학분야 공장을 대상으로 설계한 스마트팩토리 시스템 구성도다. 크게 보면 데이터 관리(Data Management), 데이터 분석 및 예측(Data Analytics & Prediction), 공정제어(Process Control)의 3개 영역으로 구성되어 있다.

‘데이터 관리’ 영역과 ‘공정제어’ 영역은 이미 1990년대에 ‘공장자동화’ 관점에서 기본적인 형태가 정립되어 화학분야 공장들에 대부분 구축되어 있는 상황인 반면, ‘데이터 분석 및 예측’ 영역은 2000년대에 들어와 데이터 분석 방법론이 도입되기 시작하여 2010년 이후 빅데이터 기술이 등장하면서 스마트팩토리의 개념이 등장하게 된 핵심적인 부분이다.

빅데이터 플랫폼을 구축하여 데이터를 통합하고, 분석전문가는 생산성과 품질 향상을 위한 주요 영향인자를 분석하고, 품질예측 및 이상 진단 모델을 개발하고, 엔지니어가 활용할 분석 앱을 개발하여 제공한다. 공장 엔지니어는 분석 앱을 통해 품질·공정 간 연관분석, 유의차 분석, 공정관리능력 분석 등을 직접 수행하며, 품질·공정 이상 발생 시 그 원인을 빠르게 찾아내어 대응할 수 있다. 분석전문가가 개발한 모델은 예측·진단 모니터링 시스템(AMS)에 탑재되어 실시간으로 품질을 예측하고 품질·공정 이상감지 시 자동으로 후보 원인을 탐지하여 제공한다.

스마트팩토리 시스템 활용 체질화

그림 1에 기반한 스마트팩토리 시스템을 효성그룹 섬유·화학분야 19개 공장에 이미 구축 완료하였고, 공장 엔지니어들의 시스템 활용 능력을 배양하기 위해, 엔지니어와 데이터 분석 전문가를 원팀으로 구성하여 데이터 기반 핵심 분석과제를 수행하는 전략을 세웠다. 성공적인 분석과제 수행 경험을 통해, 공장 엔지니어는 스마트팩토리 시스템의 활용 능력을 배양할 수 있고, 공장 별 전담 데이터 분석가는 해당 공장 프로세스에 대한 이해도를 축적하게 되어 이후에도 지속적으로 해당 공장의 문제 해결을 전문적으로 지원할 수 있게 된다.

스마트팩토리 구축 및 핵심과제 수행 사례

스판덱스 원사 생산 글로벌 공장의 관리 표준화

효성티앤씨의 스판덱스 글로벌 생산공장 10개의 생산현황을 실시간으로 감시하고 문제 발생시 국내 기술진과 협업으로 해결하고자 전 공장에 스마트팩토리 시스템을 구축하였다. 데이터에 기반하여 글로벌 공장의 관리 기준을 표준화 하였고, 문제 발생 시 글로벌 공장 기술진이 함께 VAS 시스템을 통해 문제의 원인을 파악하고 해결 방안을 논의하고 있다.

NF3생산공정의 반응기 단관 막힘 조기 감지

효성화학 네오켐 PU에서 생산하는 삼불화질소(NF3Gas) 생산 공정의 주요 순환형 반응기는 공정 특성상 장기간 운전하면 하부 단관이 서서히 막히게 되어 결국은 생산을 중단하고 단관 정비를 하고 다시 가동해야 한다. 원인 파악 및 개선 방안을 위한 핵심 분석과제를 수행한 결과, 11개 반응기들의 단관 막힘까지 평균 66일이었던 운전 시간을 평균 90일로 늘리게 되었고, 공정 안정성 향상과 생산성 증대의 효과를 얻었다.

향후에는 전사적 자원관리(ERP) 시스템과 연계하여 생산, 유통, 판매 등 가치사슬 전반에 걸쳐 데이터를 통합하여 수집·분석하고 정보를 도출할 수 있도록 스마트팩토리 시스템을 업그레이드 하고 운영함으로써 기업의 글로벌 경쟁력을 강화하고자 한다.