자동차 생산 공정 내 예지보전 솔루션 적용 사례 (Festo AX)

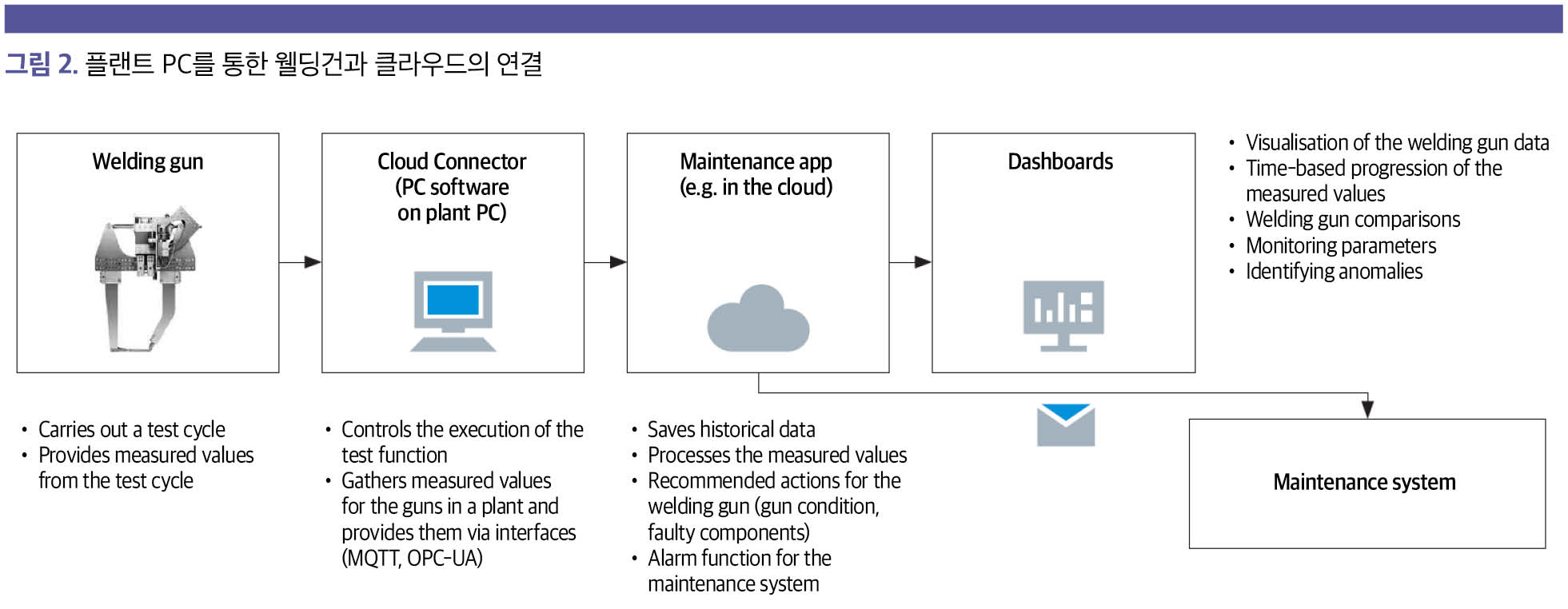

이번 사례는 자동차 생산 공장 내 차체 생산 애플리케이션으로, 예방적 유지보수의 한계를 극복하고 생산성 향상을 목적으로 서보 공압 웰딩건에 적용된 클라우드 기반의 예지보전 시스템이며 Festo는 Festo AX라는(Festo Automation Experience) 디지털 솔루션을 통하여 이를 효과적으로 적용하였다.

• 상태(Healthness) 모델링을 통한 고장(Malfunction) 조기 감지

• 다운 타임 25% 감소

• 웰딩건 최적 수명 주기 관리 및 다운타임 감소를 통한 에너지 절약

서보공압 웰딩건(servo-pneumatic welding gun)

예지보전 시스템 적용 컨셉(Concept and basic architecture)

Step-by-step plan(예지보전 시스템 적용을 위한 절차)

1. 데이터 정의 및 가설의 공식화 그리고 클라우드 연결성

2. 데이터 수집, 표시 및 평가 - 상태 모니터링 모델

3. 예지보전 목적의 일반 모델 및 AI 모델 생성

4. 예지보전 시스템 파일럿 적용 및 검증 후 롤아웃

데이터 수집, 가설수립 및 검증

데이터 분석을 위해서는 가능한 많은 데이터를 수집하는 게 좋지만 현실적으론 과도한 데이터 수집이 오히려 분석의 효율성과 정확도를 저해하고 데이터 전송 및 처리 비용을 증가시킬 수 있다. 따라서 데이터 전문가와 해당 애플리케이션 도메인 전문가는(서보공압 모션 전문가) 가장 효율적인 데이터 세트를 함께 구성해야 한다.

따라서 해당 웰딩건 사례에서는 모든 데이터를 수집하기 보다, 가동시간 이외에 웰딩건이 필요 데이터 수집을 위한 기 설정된 특정 모션을(위치 결정 및 파워 조절) 일 3~5회 수행함으로써 웰딩건 상태를 분석하는 데 중요한 정보를 최소한의 용량으로 획득할 수 있었다.

검정 함수의 정의는 가설을 공식화하는 주제와 밀접한 연관이 있기 때문에 측정 및 수집된 데이터 변수와 결함 효과/사건 간의 상관관계에 대한 가설을 수립해야 한다. 따라서 필히 애플리케이션 도메인 전문가의 노하우가 꼭 필요했고(서보공압 모션 전문가) 이를 통해 프로젝트의 성공 확률을 높일 수 있었다. 이를 토대로 웰딩건의 위치 결정 시간, 힘 증가 시간 및 마찰이라는 변수가 실린더 마모, 실린더 고장, 실린더 내 공압 누출, 유틸리티 공압 시스템 누출 또는 예상치 못한 외부 요인과 관련이 있다고 가정하였다.

파일럿 시스템에서 성공적인 테스트를 거친 후 해당 소프트웨어는 250개의 웰딩건에 확장 적용되었고 데이터의 지속적인 수집 및 평가를 토대로 최종적으로 약 2,500개의 시스템이 연결되었다.

Conclusion and outlook(결론)

예측 불가능한 생산설비의 다운타임 감소 및 눈에 보이지 않는 유지보수 비용 절감을 위해서는 사용자와 시스템 공급업체와의 긴밀한 협력이 필요하고 유지보수 전략 개발은 오토메이션 전문가가 IT 전문가, 프로그래머 및 데이터 과학자의 지원을 받는 린 접근법이 효과적이라고 입증되었다.

• 고장의 조기 감지, 제어 시스템의 상태 모델링, 웰딩건의 수명 주기 및 에너지 절약은 Industry 4.0 접근방식의 부가 가치이다.